فلنج ها به عنوان قطعاتی حیاتی در سیستم های پایپینگ، نقش محوری در برقراری اتصالات و انتقال سیالات ایفا می کنند. یکی از پارامتر های کلیدی در طراحی و ساخت فلنج، محاسبه تعداد سوراخ فلنج به طور دقیق است. انتخاب تعداد مناسب سوراخ فلنج، نه تنها استحکام و آب بندی اتصال را تضمین می کند، بلکه عوامل اقتصادی مانند مصرف بهینه مواد و کاهش هزینه ها را نیز تحت تاثیر قرار می دهد.

در این مقاله، به بررسی جامع و کاربردی فرآیند محاسبه تعداد سوراخ فلنج می پردازیم. با مطالعه این مقاله، ضمن آشنایی با استاندارد ها و فرمول های مربوطه، توانایی محاسبه دقیق تعداد سوراخ های فلنج را برای سایز ها و کلاس های فشار مختلف به دست خواهید آورد.

چرا محاسبه تعداد سوراخ فلنج اهمیت دارد؟

1. توزیع یکنواخت تنش:

هنگامی که سیالی با فشار از داخل لوله عبور می کند، به فلنج ها نیز نیرو وارد می شود. این نیرو ها که به عنوان تنش شناخته می شوند، باید به طور یکنواخت در سطح فلنج توزیع شوند تا از تمرکز تنش در نقاط خاص و ایجاد ترک خوردگی جلوگیری شود.

انتخاب تعداد صحیح سوراخ ها نقش اساسی در توزیع یکنواخت تنش ایفا می کند. اگر تعداد سوراخ ها کم باشد، تنش ها در نقاطی که سوراخ ها قرار دارند متمرکز شده و احتمال ترک خوردگی فلنج افزایش می یابد. در مقابل، اگر تعداد سوراخ ها بیش از حد باشد، فلنج ضعیف شده و ممکن است در برابر فشار و لرزش مقاومت کافی نداشته باشد.

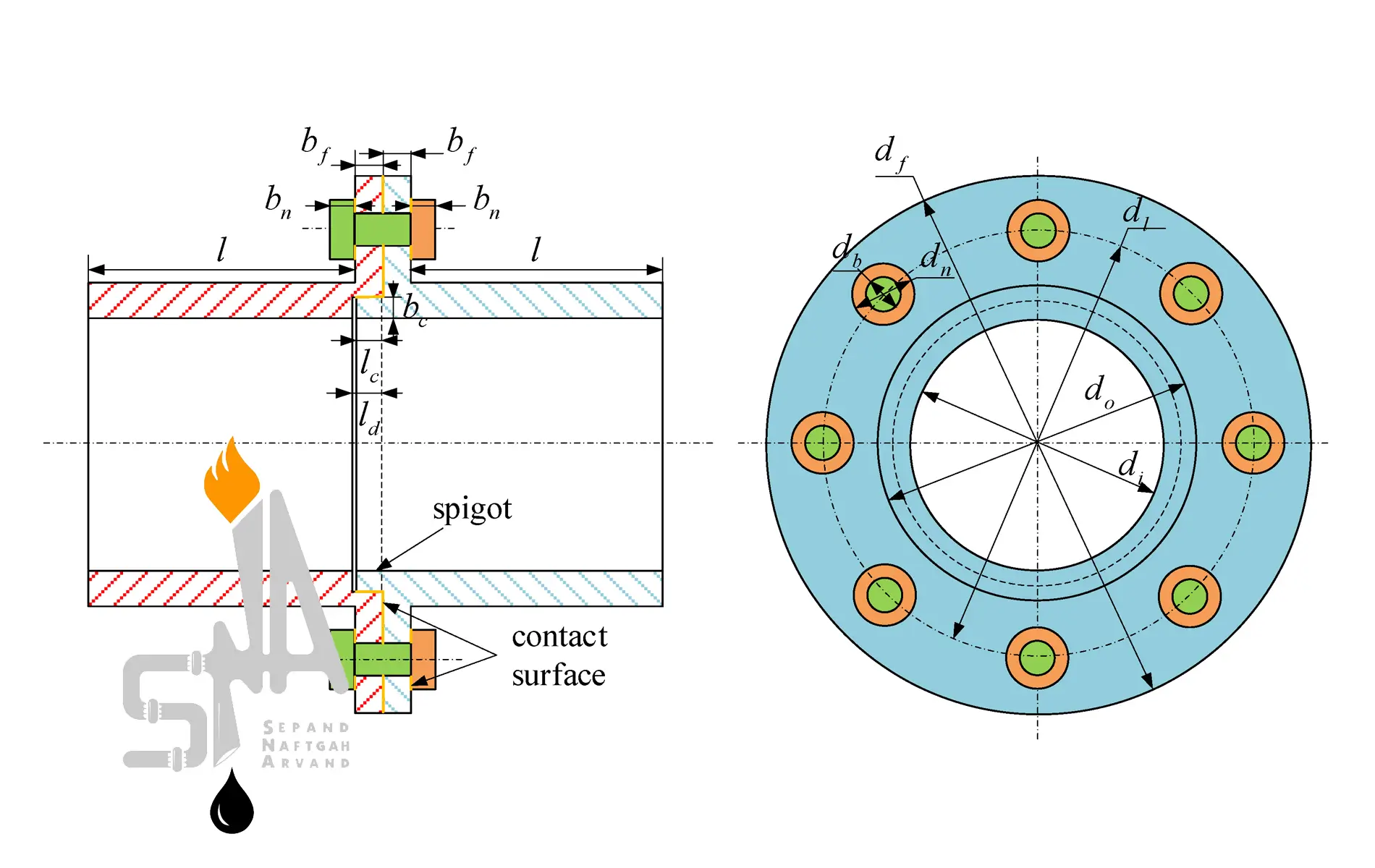

2. ایجاد اتصالی محکم و ایمن:

اتصالات فلنجی به طور متناوب باز و بسته می شوند و در معرض فشارها و لرزش های مختلف قرار دارند. از این رو، ایجاد اتصالی محکم و ایمن از اهمیت بالایی برخوردار است.

تعداد صحیح سوراخ ها به همراه استفاده از پیچ و مهره های مناسب، می تواند اتصالی قوی و قابل اعتماد بین فلنج ها و لوله ها ایجاد کند. این امر از نشتی سیال، جدا شدن ناگهانی فلنج ها و بروز خطرات جانی و مالی جلوگیری می کند.

3. کاهش هزینه ها:

انتخاب تعداد بهینه سوراخ ها می تواند به کاهش هزینه ها در مراحل مختلف پروژه منجر شود.

- کاهش مصرف مصالح: با محاسبه دقیق تعداد سوراخ ها، می توان از هدر رفتن مصالح، مانند ورق های فلزی برای ساخت فلنج، جلوگیری کرد.

- کاهش هزینه های ساخت: استفاده از تعداد سوراخ های بهینه، به معنای عملیات سوراخکاری کمتر و در نتیجه کاهش هزینه های ساخت است.

- کاهش هزینه های تعمیرات و نگهداری: اتصالات محکم و ایمن که با تعداد صحیح سوراخ ها ایجاد می شوند، احتمال خرابی و نیاز به تعمیرات را کاهش می دهند و در نتیجه هزینه های نگهداری را به طور قابل توجهی پایین می آورند.

4. افزایش طول عمر فلنج:

توزیع یکنواخت تنش و ایجاد اتصالی محکم و ایمن، به طور مستقیم بر طول عمر فلنج ها تاثیر می گذارد. فلنج هایی که با تعداد سوراخ های صحیح طراحی و ساخته شده اند، در معرض تنش و سایش کمتری قرار دارند و به همین دلیل، عمر مفید طولانی تری خواهند داشت. این امر نه تنها به نفع اقتصاد پروژه خواهد بود، بلکه از ضایعات و نیاز به تعویض های مکرر فلنج ها نیز جلوگیری می کند.

5. پیشگیری از خطرات و حوادث و افزایش ایمنی:

همانطور که پیش تر اشاره شد، خرابی ناگهانی فلنج ها می تواند پیامدهای ناگوار و جبران ناپذیری به همراه داشته باشد. نشت سیال داغ یا سمی، انفجار و آتش سوزی، از جمله خطرات بالقوه ای هستند که در اثر محاسبه نادرست تعداد سوراخ فلنج می توانند رخ دهند. با انتخاب دقیق تعداد سوراخ ها، می توان از بروز این حوادث و خطرات به طور قابل توجهی پیشگیری کرد و ایمنی تاسیسات و جان افراد را تضمین نمود.

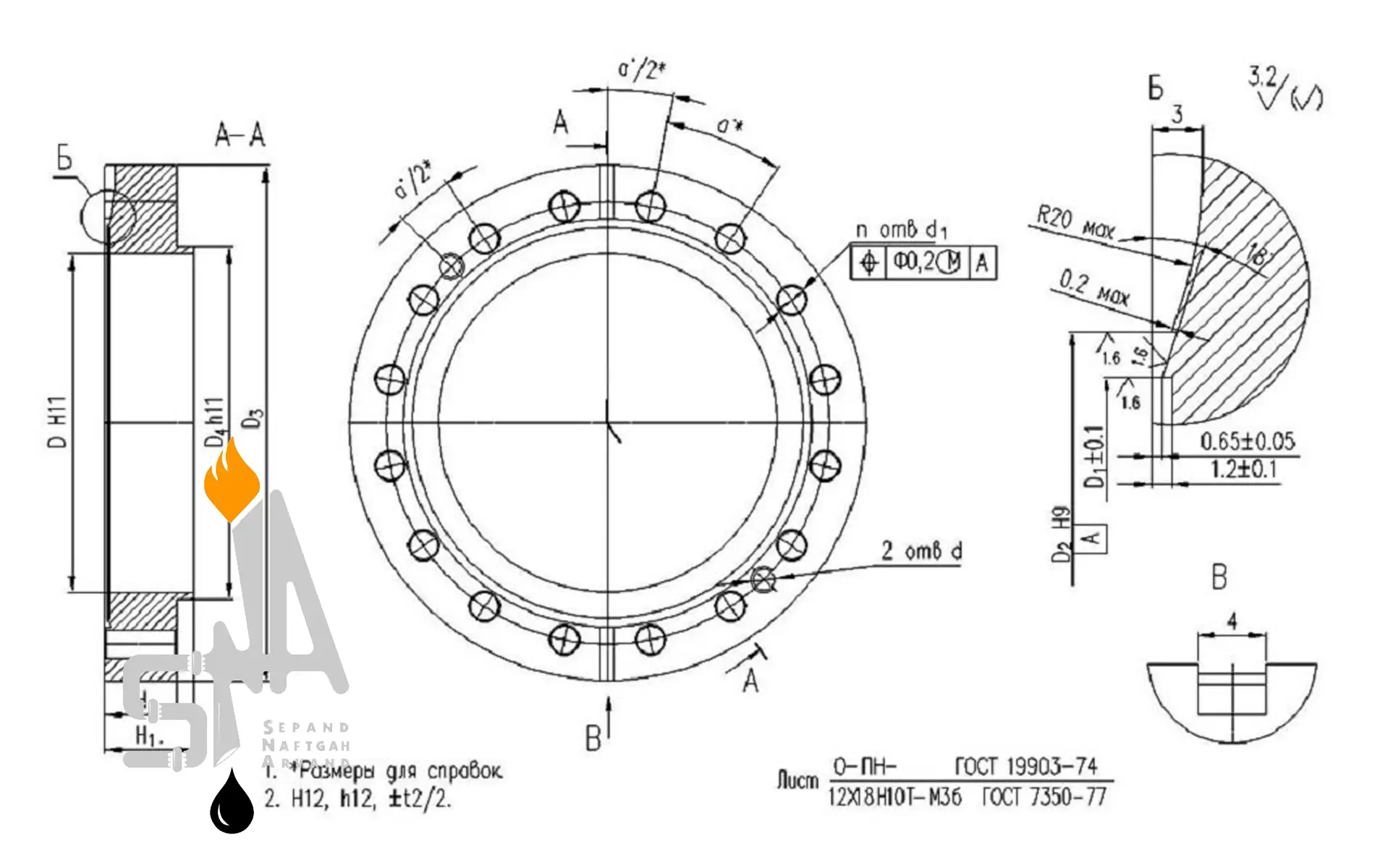

استانداردهای مربوط به تعداد سوراخ فلنج

خوشبختانه، برای تعیین تعداد سوراخ های فلنج، استانداردهای معتبر و شناخته شده ای در سطح بین المللی وجود دارند.

یکی از مهم ترین این استانداردها، استاندارد ASME B16.5 است که توسط انجمن مهندسان مکانیک آمریکا (ASME) تدوین شده است. این استاندارد، به طور جامع به مقوله طراحی، ساخت، تست و بازرسی فلنج ها می پردازد و در بخش مربوط به تعداد سوراخ ها، اطلاعات دقیقی را ارائه می دهد. پیشنهاد ما به شما مطالعه مقاله جامع استاندارد فلنج ها می باشد.

جدول تعداد سوراخ فلنج (بر اساس استاندارد ASME B16.5)

| سایز فلنج (اینچ) | PN10 | PN16 | PN25 | PN40 | CLASS 150 | CLASS 300 | CLASS 600 |

|---|---|---|---|---|---|---|---|

| 0.5 | 4 | 4 | 4 | 4 | 4 | 4 | 4 |

| 1 | 4 | 4 | 4 | 4 | 4 | 4 | 4 |

| 1.5 | 4 | 4 | 4 | 4 | 4 | 4 | 4 |

| 2 | 4 | 4 | 4 | 4 | 4 | 4 | 4 |

| 2.5 | 4 | 4 | 4 | 4 | 4 | 4 | 4 |

| 3 | 8 | 8 | 8 | 8 | 8 | 8 | 8 |

| 4 | 8 | 8 | 8 | 8 | 8 | 8 | 8 |

| 5 | 8 | 8 | 8 | 8 | 8 | 8 | 8 |

| 6 | 8 | 8 | 8 | 8 | 8 | 8 | 8 |

| 8 | 8 | 8 | 8 | 8 | 8 | 8 | 8 |

| 10 | 12 | 12 | 12 | 12 | 12 | 12 | 12 |

| 12 | 12 | 12 | 12 | 12 | 12 | 12 | 12 |

| 14 | 12 | 12 | 12 | 12 | 12 | 12 | 12 |

| 16 | 16 | 16 | 16 | 16 | 16 | 16 | 16 |

| 18 | 16 | 16 | 16 | 16 | 16 | 16 | 16 |

| 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 |

| 24 | 20 | 20 | 20 | 20 | 20 | 20 | 20 |

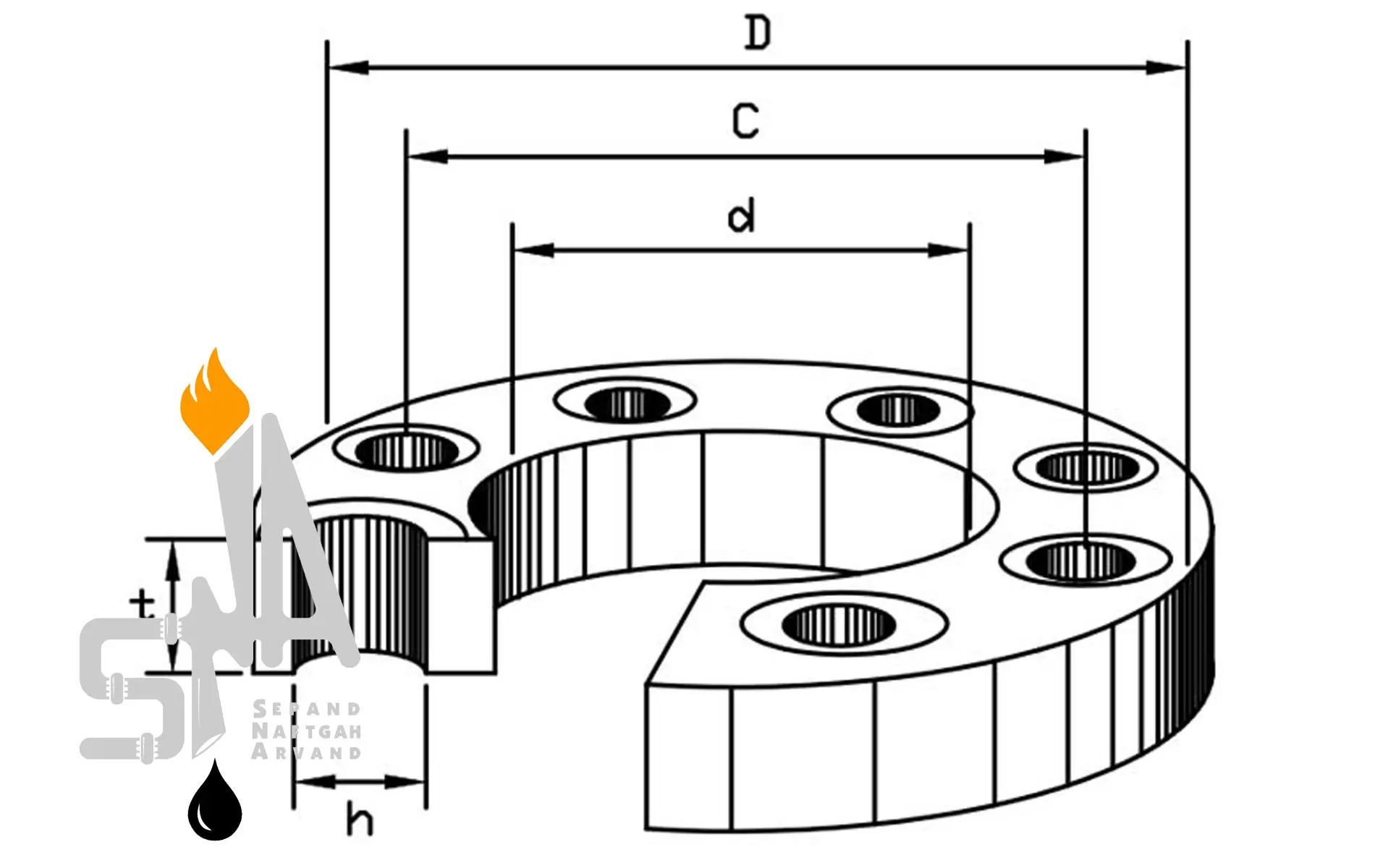

فرمول محاسبه تعداد سوراخ فلنج

1.فرمول کلی محاسبه تعداد سوراخ فلنج، به شرح زیر است:

N = (π * D * T) / (A * p)

- N: تعداد سوراخ های فلنج: این متغیر، خروجی نهایی فرمول است و نشان دهنده تعداد سوراخ هایی است که باید در فلنج تعبیه شوند.

- π: عدد پی: این ثابت ریاضی، مقداری تقریباً برابر با 3.14159 دارد.

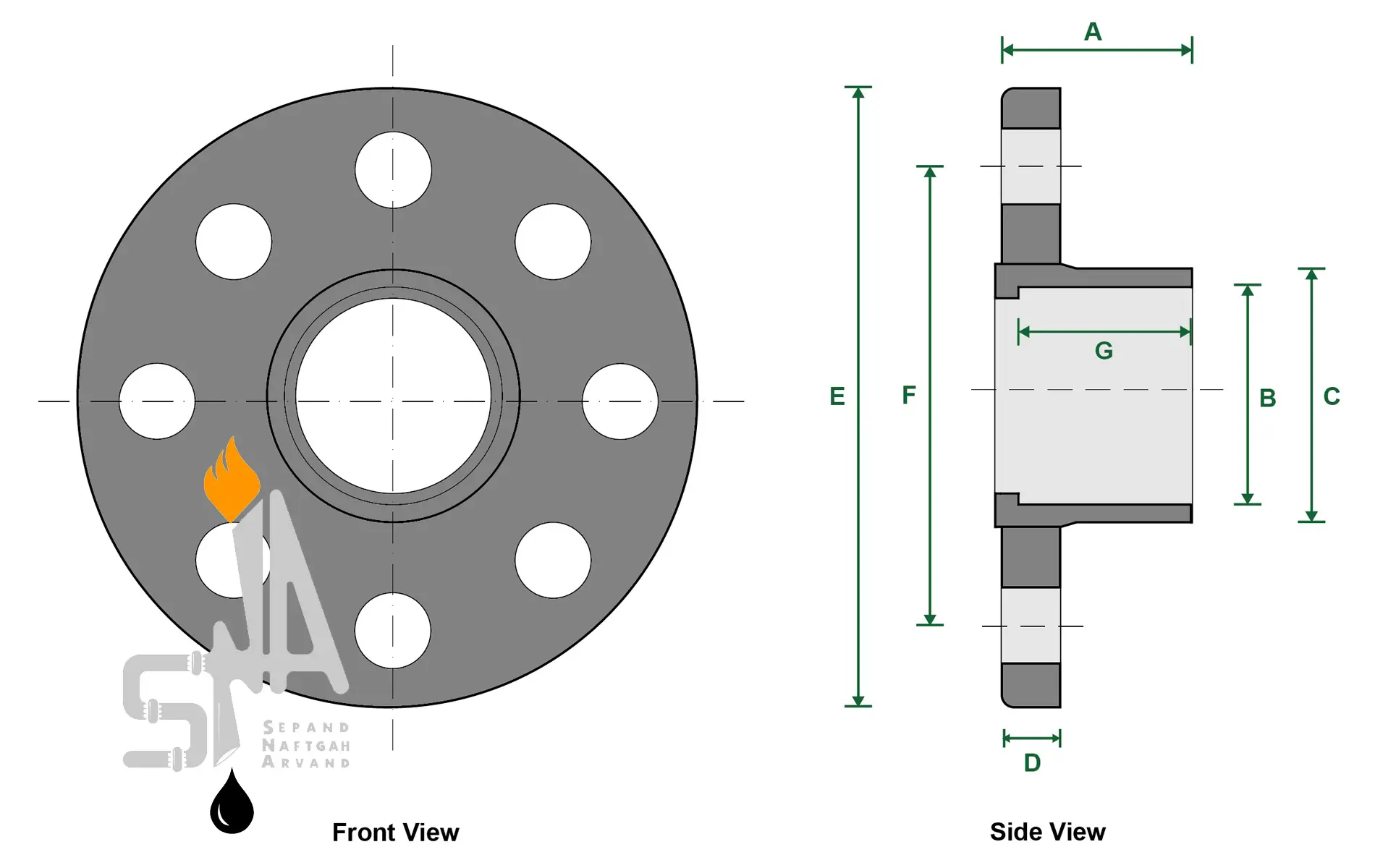

- D: قطر خارجی فلنج: این متغیر بر حسب واحد طول (مانند میلی متر یا اینچ) بیان می شود و به قطر دایره بیرونی فلنج اشاره دارد.

- T: ضخامت فلنج: این متغیر نیز بر حسب واحد طول بیان می شود و به ضخامت صفحه فلنج در محل سوراخ ها اشاره دارد.

- A: مساحت سطح مقطع هر سوراخ: این متغیر بر حسب واحد سطح (مانند میلی متر مربع یا اینچ مربع) بیان می شود و به مساحت دایره ای که هر سوراخ در فلنج ایجاد می کند، اشاره دارد.

- p: فشار کاری: این متغیر بر حسب واحد فشار (مانند پاسکال یا بار) بیان می شود و به حداکثر فشاری که فلنج می تواند تحمل کند، اشاره دارد.

مثالی از محاسبه تعداد سوراخ فلنج:

فرض کنید می خواهیم تعداد سوراخ های مورد نیاز برای یک فلنج با قطر خارجی 200 میلی متر، ضخامت 20 میلی متر، فشار کاری 100 بار و مساحت سوراخ 25 میلی متر مربع را محاسبه کنیم.

با جایگذاری مقادیر در فرمول، داریم:

N = (π * 200 * 20) / (25 * 100) ≈ 12.57

با توجه به اینکه تعداد سوراخ ها باید عددی صحیح باشد، در این مورد باید از 13 سوراخ در فلنج استفاده کرد.

2. محاسبه مساحت سطح مقطع هر سوراخ:

مساحت سطح مقطع هر سوراخ با استفاده از فرمول زیر محاسبه می شود:

A = π * (d / 2)²

در این فرمول:

- d: قطر سوراخ: این متغیر بر حسب واحد طول بیان می شود و به قطر دایره هر سوراخ در فلنج اشاره دارد.

3. جایگذاری مقادیر در فرمول:

پس از محاسبه مساحت سطح مقطع هر سوراخ، می توانید مقادیر را در فرمول اصلی جایگذاری کنید و تعداد سوراخ های مورد نیاز را محاسبه کنید.

4. مثال عددی:

فرض کنید می خواهیم تعداد سوراخ های مورد نیاز برای یک فلنج با قطر خارجی 200 میلی متر، ضخامت 20 میلی متر، و فشار کاری 10 بار را محاسبه کنیم. قطر هر سوراخ را نیز 15 میلی متر در نظر می گیریم.

با جایگذاری مقادیر در فرمول ها:

A = π * (15 / 2)² ≈ 176.71 میلی متر مربع

N = (π * 200 * 20) / (176.71 * 10) ≈ 22.56

با توجه به اینکه تعداد سوراخ ها باید عددی صحیح باشد، عدد 23 را به عنوان تعداد سوراخ های مورد نیاز انتخاب می کنیم.

عوامل موثر بر تعداد سوراخ فلنج

1. سایز فلنج

ارتباط مستقیمی بین سایز فلنج و تعداد سوراخ های آن وجود دارد. با افزایش قطر فلنج، به طور کلی به سوراخ های بیشتری برای توزیع یکنواخت تنش و ایجاد اتصالی محکم نیاز است.

برای درک بهتر این موضوع، به مثال زیر توجه کنید:

فرض کنید دو فلنج با سایزهای مختلف داریم که هر دو برای تحمل فشار یکسانی طراحی شده اند. فلنج با سایز بزرگتر، سطح مقطع بیشتری دارد و در نتیجه تنش وارده بر آن به طور مساوی در سطح بزرگتری توزیع می شود. برای ایجاد تنش مشابه در فلنج کوچکتر، به سوراخ های بیشتری نیاز است تا تنش را در سطح کوچکتر فلنج به طور یکنواخت توزیع کنند.

2. کلاس فشار فلنج

کلاس فشار فلنج نشان دهنده حداکثر فشاری است که فلنج می تواند تحمل کند. فلنج هایی که برای فشارهای بالاتر طراحی شده اند، به دلیل تنش های بیشتر، به سوراخ های بیشتری نیاز دارند.

طبق استاندارد ASME B16.5، تعداد سوراخ های فلنج با افزایش کلاس فشار افزایش می یابد.

3. جنس فلنج

جنس فلنج می تواند بر مقاومت آن در برابر تنش و در نتیجه بر تعداد سوراخ های مورد نیاز تاثیر بگذارد. فلنج هایی که از جنس های ضعیف تر مانند چدن ساخته شده اند، به دلیل مقاومت کمتر در برابر تنش، به سوراخ های بیشتری برای حفظ استحکام اتصال نیاز دارند.

در مقابل، فلنج هایی که از جنس های قوی تر مانند فولاد ضد زنگ ساخته شده اند، به دلیل مقاومت بیشتر در برابر تنش، به سوراخ های کمتری نیاز دارند.

4. نوع اتصال فلنج

نوع اتصال فلنج، مانند اتصال جوشی یا رزوه ای، می تواند بر تعداد سوراخ های مورد نیاز تاثیر بگذارد.

در اتصالات جوشی، سوراخ ها علاوه بر وظیفه اصلی خود در توزیع تنش، به عبور الکترود جوش نیز کمک می کنند. به همین دلیل، اتصالات جوشی به طور کلی به سوراخ های بیشتری در مقایسه با اتصالات رزوه ای نیاز دارند.

در اتصالات رزوه ای، سوراخ ها فقط وظیفه توزیع تنش را بر عهده دارند. به همین دلیل، تعداد سوراخ های مورد نیاز در این نوع اتصالات کمتر از اتصالات جوشی است. جهت اطلاع از نوع ساختار، متریال و آشنایی با انواع فلنج می توانید مقاله فلنج چیست را مطالعه فرمایید.

5. تنش های اضافی

علاوه بر عواملی که در بالا ذکر شد، عوامل دیگری نیز می توانند بر تعداد سوراخ های فلنج تاثیر بگذارند، از جمله:

- لرزش: اگر فلنج در معرض لرزش قرار داشته باشد، به سوراخ های بیشتری برای حفظ پایداری اتصال نیاز است.

- خوردگی: اگر فلنج در معرض مواد خورنده قرار داشته باشد، به سوراخ های بیشتری برای ایجاد اتصالی محکم و ضد نشت نیاز است.

- حرارت: اگر فلنج در معرض تغییرات دمایی شدید قرار داشته باشد، به سوراخ های بیشتری برای جبران تنش های حرارتی نیاز است.

معرفی نرم افزارهای محاسبه تعداد سوراخ فلنج

در کنار روش های سنتی و فرمول های محاسبه تعداد سوراخ های فلنج، نرم افزارهای متعددی نیز برای انجام این کار به صورت خودکار و با دقت بالا ارائه شده اند. استفاده از این نرم افزارها می تواند مزایای متعددی از جمله صرفه جویی در زمان، افزایش دقت و سهولت انجام محاسبات را به همراه داشته باشد.

در این بخش به معرفی برخی از محبوب ترین و کاربردی ترین نرم افزارهای محاسبه تعداد سوراخ فلنج می پردازیم:

1. Auto PIPE:

- معرفی: AutoPIPE یکی از قدرتمندترین و شناخته شده ترین نرم افزارهای شبیه سازی لوله کشی و تحلیل تنش در صنعت است. این نرم افزار امکان محاسبه تعداد سوراخ های فلنج را با در نظر گرفتن پارامترهای مختلفی مانند فشار، دما، تنش و جنس فلنج فراهم می کند.

- مزایا:

- رابط کاربری آسان و کاربر پسند

- امکان مدل سازی دقیق سیستم های لوله کشی

- قابلیت انجام تحلیل های تنش پیشرفته

- ارائه گزارش های جامع و دقیق

- معایب:

- نرم افزار پرهزینه ای است

- نیاز به دانش فنی و تخصص بالا برای استفاده از آن دارد

2. Caesar II:

- معرفی: Caesar II نرم افزاری دیگر در زمینه شبیه سازی لوله کشی و تحلیل تنش است که امکان محاسبه تعداد سوراخ های فلنج را نیز فراهم می کند. این نرم افزار به دلیل انعطاف پذیری و دقت بالا در بین مهندسان طراح لوله کشی محبوب است.

- مزایا:

- امکان مدل سازی انواع مختلف سیستم های لوله کشی

- قابلیت انجام تحلیل های دینامیکی و هیدرواستاتیکی

- ارائه گزارش های مصور و گرافیکی

- قیمت مناسب تر نسبت به AutoPIPE

- معایب:

- رابط کاربری پیچیده تر نسبت به AutoPIPE

- نیاز به آموزش و تمرین برای استفاده از آن دارد

3. COMPASS FEA:

- معرفی: COMPASS FEA یک نرم افزار جامع شبیه سازی المان محدود (FEA) است که می توان از آن برای محاسبه تعداد سوراخ های فلنج نیز استفاده کرد. این نرم افزار به دلیل دقت بالا و قابلیت های تحلیل پیشرفته در بین مهندسان طراح سازه محبوب است.

- مزایا:

- قابلیت مدل سازی دقیق هندسه های پیچیده

- امکان انجام تحلیل های غیرخطی

- ارائه نتایج دقیق و قابل اعتماد

- معایب:

- نرم افزار بسیار پرهزینه ای است

- استفاده از آن نیاز به دانش فنی و تخصص بسیار بالا دارد

4. Open FOAM:

- معرفی: OpenFOAM یک نرم افزار متن باز و رایگان شبیه سازی دینامیک سیالات (CFD) است که می توان از آن برای محاسبه تعداد سوراخ های فلنج نیز استفاده کرد. این نرم افزار به دلیل قابلیت های قدرتمند و انعطاف پذیری بالا در بین محققان و مهندسان محبوب است.

- مزایا:

- نرم افزاری رایگان و متن باز

- قابلیت مدل سازی انواع مختلف جریان های سیال

- امکان انجام محاسبات موازی

- جامعه کاربری فعال و پشتیبانی آنلاین

- معایب:

- رابط کاربری پیچیده و نیاز به دانش برنامه نویسی

- منحنی یادگیری تند

5. Flange Calc:

- معرفی: FlangeCalc یک نرم افزار تخصصی برای محاسبه تعداد سوراخ های فلنج است که به طور خاص برای مهندسان طراح لوله کشی و سازه های فولادی طراحی شده است. این نرم افزار رابط کاربری ساده و کاربرپسندی دارد و استفاده از آن آسان است.

- مزایا:

- رابط کاربری ساده و کاربر پسند

- محاسبه سریع و دقیق تعداد سوراخ های فلنج

- ارائه گزارش های PDF

- نسخه رایگان با امکانات محدود

- معایب:

- امکانات محدود در نسخه رایگان

- عدم قابلیت مدل سازی سیستم های لوله کشی پیچیده

انتخاب نرم افزار مناسب برای محاسبه تعداد سوراخ های فلنج به عوامل مختلفی مانند پیچیدگی پروژه، نیازهای کاربر، بودجه و دانش فنی موجود بستگی دارد.

جمع بندی و سخن پایانی

انتخاب تعداد سوراخ های فلنج باید بر اساس استانداردهای معتبر مانند ASME B16.5 انجام شود.

در انتخاب تعداد سوراخ ها باید به عواملی مانند سایز فلنج، کلاس فشار فلنج، جنس فلنج، نوع اتصال فلنج، تنش های وارده بر فلنج، الزامات مربوط به آب بندی و ملاحظات اقتصادی توجه کرد.

استفاده از نرم افزارهای محاسبه تعداد سوراخ فلنج می تواند به شما در انتخاب تعداد صحیح سوراخ ها بر اساس شرایط خاص پروژه تان کمک کند.

با در نظر گرفتن نکات ذکر شده در این مقاله می توانید به طور دقیق تعداد سوراخ های مورد نیاز برای فلنج های پروژه خود را محاسبه کنید و از این طریق اتصالی محکم، ایمن و بادوام را برای سیستم لوله کشی خود ایجاد نمایید.

سپند نفتگاه آروند |

سپند نفتگاه آروند |